Los cabezales de impresión utilizan dos tamaños de gota distintos (2,4 y 5,7 picolitros) para imprimir los trabajos. El tamaño de gota que se utiliza depende del material y la densidad.

Existen diversos mecanismos que se encargan de mantener los inyectores de los cabezales de impresión en buen estado para que trabajen correctamente, lo que garantiza una buena calidad de impresión:

Control de uniformidad de color (CUC);

Control de uniformidad de los inyectores (NUC)

Control de actividad de los inyectores (NAC) o marcas NAC

Puntos o líneas de refrescamiento.

Tenga en cuenta que un representante de servicios es quien realiza el control CUC en la instalación de la impresora.

El mecanismo CUC garantiza que los cabezales de impresión tienen el mismo nivel. A continuación, corrige las variaciones de los tamaños de gota y el ángulo con el que la gota llega a la hoja.

El mecanismo CUC es estático. Esto significa que los resultados del CUC realizado se utilizan como referencia hasta que se realiza un nuevo CUC.

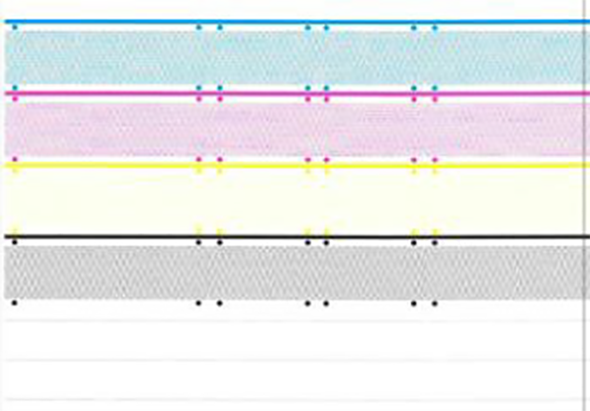

Diagrama de prueba de CUC

Diagrama de prueba de CUC

El control de uniformidad de los inyectores (NUC) es un mecanismo que analiza el comportamiento de todos los inyectores y lo ajusta cuando es necesario. Los inyectores deben comportarse de manera uniforme para crear y mantener impresiones de gran calidad.

Cuando se realiza el control NUC, la impresora imprime cuatro hojas de control de calidad (una por cada color) para analizar la uniformidad de los inyectores y evitar líneas blancas. Las hojas de control de calidad contienen gradaciones (que van de muy oscuras a muy claras) de cada color (C, M, Y y K) que sirven para analizar la uniformidad de los inyectores. Las hojas de control de calidad deben digitalizarse con el escáner interno de la impresora para determinar la uniformidad de los inyectores. Si la impresora detecta una falta de uniformidad, se realiza automáticamente una corrección.

Las hojas de control de calidad se imprimen al comienzo de la tirada o a lo largo de esta con un intervalo predeterminado de 2000 hojas. El intervalo entre las hojas de control de calidad de la impresión se puede ajustar en Settings Editor.

Se recomienda realizar el control NUC en todos los trabajos, ya que contribuye a mejorar y mantener significativamente la uniformidad en el nivel básico.

Hojas de control de calidad para NUC

Hojas de control de calidad para NUC

El mecanismo del Control de actividad de los inyectores (NAC) controla si los inyectores están activos. Si hay inyectores que no funcionan, NAC controla la compensación para minimizar las líneas blancas en la salida impresa.

La hoja de control de calidad contiene zonas de colores sólidos que sirven para refrescar todos los inyectores de los cabezales de impresión CMYK, así como líneas que sirven para medir la actividad del inyector. La hoja de control de calidad se digitaliza en el escáner interno de la impresora para detectar los inyectores que no funcionan. Cuando la impresora los detecta, se desactivan temporalmente y se compensan con otros inyectores próximos del mismo color. Si el número de inyectores que no funcionan supera un determinado umbral, el mecanismo de compensación de actividad no será suficiente para garantizar la calidad de impresión. Si sucede esto, la impresora puede realizar tareas de mantenimiento en los cabezales de impresión para limpiar y reactivar los inyectores.

La hoja de control de calidad se imprime con un intervalo predeterminado de 100 hojas. El intervalo entre las hojas de control de calidad de la impresión se puede ajustar en Settings Editor.

Hoja de control de calidad para NAC

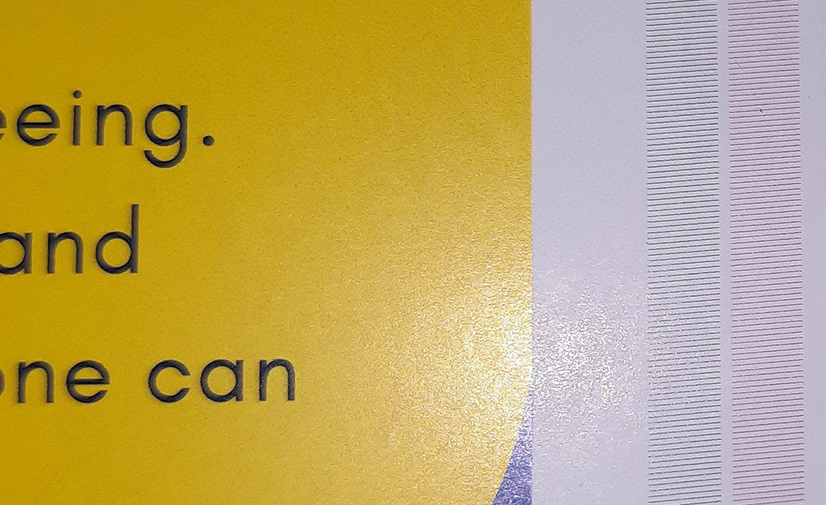

Hoja de control de calidad para NACLas marcas NAC son un mecanismo de control de la calidad de la impresión similar a NAC, pero permiten detectar incluso antes los inyectores que no funcionan y, por lo tanto, una corrección más rápida. Esto es posible porque las marcas NAC se imprimen en el borde final de cada hoja. El uso de marcas NAC reduce considerablemente el número de líneas blancas en la salida impresa.

Puede imprimir una o dos marcas NAC por cada borde final, solo en el anverso o en ambas caras. Puede definir estos ajustes en Settings Editor.

Las marcas NAC son una opción válida para aplicaciones de sangrado completo, en las que las marcas NAC se recortan después de imprimir.

Marcas NAC

Marcas NAC

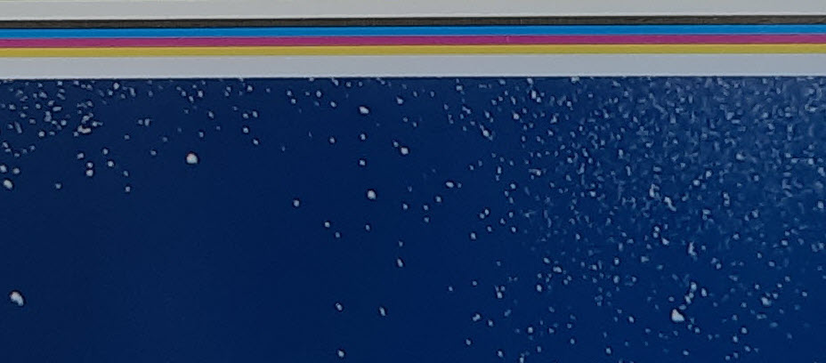

Estas gotas de refrescamiento se inyectan para mantener los inyectores abiertos y limpios. El tamaño de gota más pequeño se utiliza para los puntos de refrescamiento, que son puntos casi invisibles que se imprimen en el material.

En lugar de puntos de refrescamiento, también pueden utilizarse líneas de refrescamiento. Estas líneas se imprimen en el borde inicial de la hoja. En las hojas de impresión a dos caras, las líneas de refrescamiento se imprimen en ambas caras, mientras que en las hojas a un a cara se imprimen en la cara de impresión. Esta es una opción válida en los casos de sangrado completo, donde las líneas de refrescamiento se recortan tras la impresión.

Líneas de refrescamiento

Líneas de refrescamiento